La cadena de suministro de un BMW es un complejo entramado de precisión, eficiencia y colaboración global. Como uno de los fabricantes de automóviles más reconocidos a nivel mundial, BMW se caracteriza no solo por la calidad de sus vehículos, sino también por la capacidad de gestionar una red de proveedores y procesos que abarca todo el planeta. Desde la adquisición de materias primas hasta la entrega de un automóvil de lujo a sus clientes, BMW emplea tecnología avanzada y estrategias logísticas para garantizar que cada vehículo sea un símbolo de excelencia. En este artículo, exploraremos en detalle cómo funciona la cadena de suministro de BMW y los retos que enfrenta en la producción de vehículos de alta gama.

Adquisición de materias primas y gestión de proveedores

El proceso de fabricación de un BMW comienza mucho antes de que los componentes lleguen a las plantas de ensamblaje. La adquisición de materias primas es el primer paso en la cadena de suministro, y BMW, como muchos fabricantes de automóviles, depende de una red global de proveedores que suministran materiales críticos como acero, aluminio, litio y cobalto. Estos materiales son esenciales para la fabricación de la estructura, los motores y las baterías de los vehículos, en especial en los modelos eléctricos.

En 2020, BMW informó que trabajaba con más de 12,000 proveedores ubicados en más de 70 países, lo que subraya la complejidad de su cadena de suministro. Por ejemplo, el cobalto, un mineral clave para la fabricación de baterías, proviene en gran parte de la República Democrática del Congo, mientras que el litio, necesario para las baterías de iones de litio, es extraído principalmente en países como Chile y Australia. Para garantizar la sostenibilidad y la ética en su cadena de suministro, BMW ha implementado estrictos estándares de responsabilidad social y medioambiental, y trabaja en estrecha colaboración con sus proveedores para asegurar que las materias primas sean obtenidas de manera responsable.

Además, la gestión de proveedores es un aspecto crucial en la cadena de suministro de BMW. La empresa se asegura de que todos los proveedores cumplan con altos estándares de calidad y eficiencia, ya que incluso el más mínimo defecto en un componente podría comprometer el rendimiento y la seguridad del vehículo. Según un informe de la propia compañía, BMW ha desarrollado un sistema de evaluación continua de proveedores que monitorea su desempeño en términos de calidad, costos, sostenibilidad y capacidad de entrega. Este enfoque garantiza que todos los materiales y piezas que llegan a las fábricas de BMW cumplan con los requisitos estrictos de la marca.

Producción global y ensamblaje

Una vez que los materiales y componentes están listos, BMW inicia el proceso de producción en sus fábricas distribuidas por todo el mundo. La compañía cuenta con más de 30 plantas de producción y ensamblaje en 15 países, lo que le permite ser flexible y adaptarse a las demandas de los mercados locales. Algunas de las plantas más importantes de BMW se encuentran en Alemania, Estados Unidos, China y México.

La planta de BMW en Spartanburg, Carolina del Sur, es la mayor fábrica de BMW en el mundo y produce más de 450,000 vehículos al año, principalmente modelos SUV como el BMW X5 y el X6. Esta planta exporta aproximadamente el 70% de su producción a más de 125 países, lo que demuestra la importancia de la logística en la cadena de suministro global de BMW. En el caso de México, la planta de San Luis Potosí, inaugurada en 2019, se ha convertido en un pilar fundamental para la producción de vehículos de la Serie 3, con una capacidad anual de 175,000 unidades.

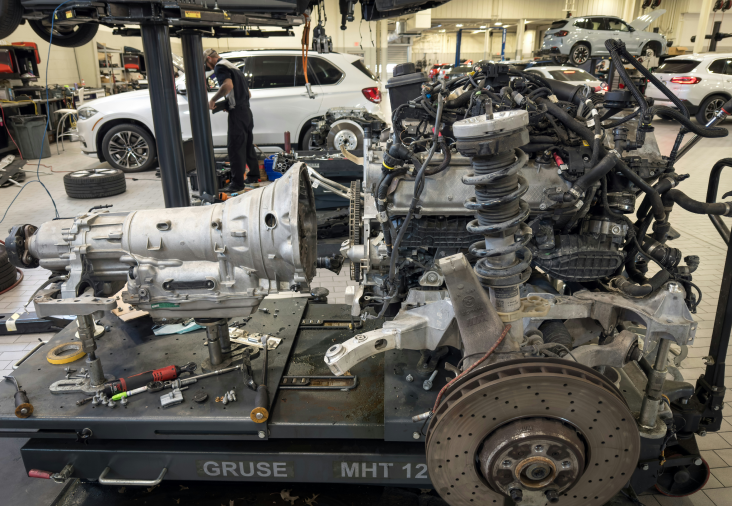

El proceso de ensamblaje de un BMW se caracteriza por el uso de tecnologías de vanguardia, como la robótica avanzada y la inteligencia artificial, que aseguran que cada vehículo se construya con precisión milimétrica. En las líneas de producción, los robots realizan tareas complejas como la soldadura y el ensamblaje de componentes clave, mientras que los trabajadores humanos se encargan de supervisar el proceso y realizar inspecciones de calidad. Según BMW, la integración de tecnologías digitales en la producción ha permitido aumentar la eficiencia en un 25% en los últimos cinco años.

Además, la compañía utiliza un sistema de producción flexible que le permite fabricar diferentes modelos en la misma línea de ensamblaje, lo que maximiza la eficiencia y reduce los tiempos de espera para los clientes. Esta flexibilidad es especialmente importante en un mercado cada vez más competitivo, donde los consumidores exigen personalización y rapidez en la entrega. El modelo de producción de BMW también se adapta fácilmente a las nuevas demandas del mercado, como el creciente interés por los vehículos eléctricos. De hecho, para 2025, BMW tiene como objetivo que el 50% de su producción global sea de vehículos eléctricos, lo que implicará una mayor integración de nuevas tecnologías en su cadena de suministro.

Logística y distribución global

Una vez que un BMW ha sido ensamblado, comienza el proceso logístico para hacer llegar el vehículo a los concesionarios y, finalmente, a los clientes. La logística de distribución es uno de los componentes más complejos de la cadena de suministro de BMW, ya que involucra el transporte de vehículos desde las fábricas hasta los centros de distribución en todo el mundo. Esto puede incluir transporte por carretera, tren y barco, dependiendo de la ubicación del cliente final.

Para gestionar este proceso de manera eficiente, BMW ha invertido en soluciones logísticas avanzadas que permiten rastrear cada vehículo en tiempo real. La compañía utiliza tecnologías de Internet de las Cosas (IoT) y sistemas de gestión de transporte para optimizar las rutas y minimizar los tiempos de entrega. Un claro ejemplo de esta eficiencia es el sistema de transporte ferroviario que conecta las fábricas de BMW en Europa con los puertos de exportación. Según un informe de BMW, más del 60% de sus vehículos producidos en Europa son transportados por tren, lo que no solo reduce los costos logísticos, sino también las emisiones de CO2, en línea con el compromiso de la empresa hacia la sostenibilidad.

En mercados clave como Estados Unidos y China, BMW también ha implementado centros de distribución regionales que almacenan los vehículos antes de ser entregados a los concesionarios. Estos centros permiten que los concesionarios reciban los vehículos con mayor rapidez y flexibilidad, lo que mejora la experiencia del cliente. En total, BMW vende más de 2.5 millones de vehículos al año en más de 140 países, lo que demuestra la magnitud de su red logística.

En conclusión

La cadena de suministro de BMW es un ejemplo claro de cómo la innovación, la tecnología y la colaboración global pueden combinarse para garantizar la producción de vehículos de la más alta calidad. Desde la adquisición de materias primas hasta la entrega final del vehículo, cada etapa del proceso está diseñada para maximizar la eficiencia y asegurar que los clientes reciban un producto que cumpla con los estándares más exigentes. Con su enfoque en la sostenibilidad, la flexibilidad y el uso de tecnologías avanzadas, BMW ha logrado construir una cadena de suministro que no solo impulsa su éxito, sino que también establece un estándar para la industria automotriz global. A medida que el mercado automotriz continúa evolucionando, la capacidad de BMW para adaptarse a los nuevos desafíos y tendencias le permitirá seguir liderando en el futuro.